¿Cómo Identificar al Gestor Autorizado de Baterías de Litio Más Eficiente para Tu Industria?

La selección de un gestor autorizado de baterías de litio requiere una evaluación rigurosa que va más allá de los criterios básicos de certificación. El partner ideal debe combinar autorización oficial, tecnología avanzada de tratamiento y capacidad de valorización integral que permita recuperar el máximo valor de los materiales contenidos en las baterías agotadas.

Un gestor autorizado competente debe contar con las autorizaciones específicas para el tratamiento de residuos peligrosos con código LER 16 06 02(baterías de níquel-cadmio) y 16 06 01*(baterías de plomo), además de la capacidad técnica para procesar baterías de ion-litio. La diferencia radica en la metodología de tratamiento: mientras algunos gestores se limitan a la trituración básica, los especialistas avanzados implementan procesos de separación selectiva que permiten recuperar hasta el 91% de los componentes reciclables, incluyendo litio, cobalto, níquel y grafito.

Trazabilidad: Factor Crítico

Un gestor autorizado profesional debe proporcionar documentación completa del proceso, desde la recogida hasta la valorización final, incluyendo:

- Certificados de destrucción

- Análisis de composición

- Reportes de materiales recuperados

- Trazabilidad digital completa

Esta documentación es esencial para auditorías ESG y para demostrar el cumplimiento de los objetivos de economía circular establecidos en la estrategia corporativa.

Capacidad de Gestión Integral

El gestor ideal no solo debe tratar las baterías agotadas, sino ofrecer servicios complementarios como:

- Consultoría para optimizar la vida útil de las baterías

- Estrategias de sustitución progresiva

- Asesoramiento en cumplimiento normativo

- Integración con plataformas digitales de gestión

Esta aproximación holística permite a las empresas industriales desarrollar una estrategia coherente de gestión de baterías que se alinee con sus objetivos de sostenibilidad a largo plazo.

¿Cuáles Son los Procesos Técnicos Críticos para Maximizar la Valorización de Baterías de Litio?

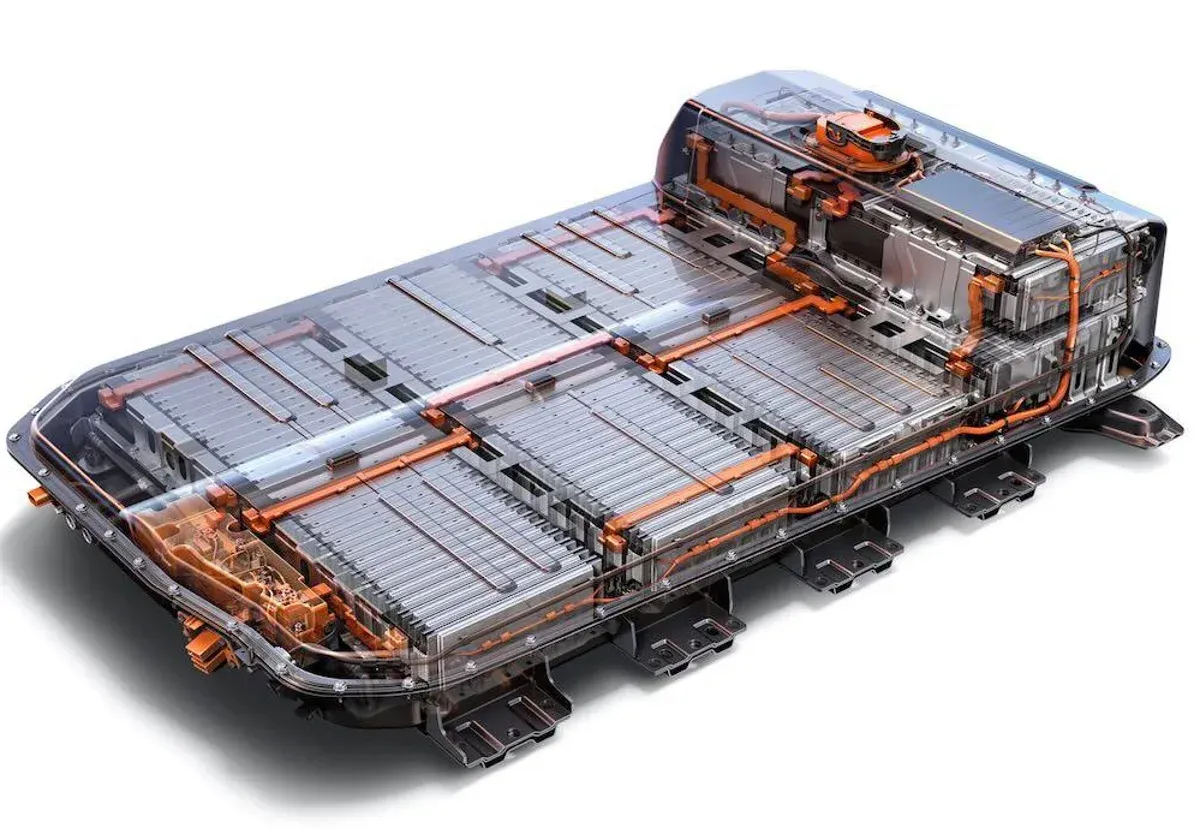

Los procesos de valorización de baterías de litio han evolucionado significativamente en los últimos años, pasando de métodos básicos de trituración a tecnologías avanzadas de separación que permiten la recuperación selectiva de materiales críticos. El proceso técnico óptimo comienza con una clasificación exhaustiva que identifica el tipo específico de batería, su composición química y su estado de carga residual.

Pretratamiento y Descarga Controlada

El pretratamiento incluye la descarga controlada de las baterías para eliminar cualquier energía residual, seguido de la desmantelación mecánica en atmósfera controlada. Este paso es crucial para prevenir reacciones térmicas incontroladas y garantizar la seguridad del proceso. Las baterías se desmontan separando:

- Carcasas metálicas

- Componentes plásticos

- Material activo que contiene los metales valiosos

Separación de Materiales

La separación de materiales constituye la fase más crítica del proceso. Mediante técnicas de separación física y química, se aíslan los diferentes componentes:

Tasas de Recuperación Optimizadas

- 95% del litio recuperado en forma de carbonato o hidróxido

- 90% del cobalto como sulfato

- 85% del níquel en diferentes formas químicas

- Grafito reintegrable en nuevos procesos de fabricación

Purificación Final

La purificación final asegura que los materiales recuperados cumplan las especificaciones de calidad requeridas para su reincorporación en nuevos procesos productivos. Esta fase incluye procesos de refinado que eliminan impurezas y ajustan la composición química para maximizar el valor comercial de los materiales recuperados. El resultado final son materias primas secundarias que pueden sustituir directamente a materiales vírgenes, cerrando efectivamente el ciclo de economía circular.

¿Por Qué la Tecnología Patentada Marca la Diferencia en Gestión de Baterías de Litio?

La tecnología patentada en gestión de baterías de litio representa una ventaja competitiva fundamental que se traduce en mayor eficiencia de recuperación, reducción de riesgos operativos y optimización de costes para las empresas industriales. Las tecnologías patentadas incorporan innovaciones específicas que no están disponibles en soluciones estándar del mercado, permitiendo alcanzar niveles de rendimiento superiores en valorización y seguridad.

Tecnología EUEP Aplicada

En el caso específico de Ekologica, la aplicación de metodologías patentadas como EUEP (desarrollada originalmente para explosionado controlado de airbags) se ha adaptado para optimizar procesos de desmantelación de baterías de litio, garantizando una separación más eficiente de componentes y minimizando la generación de residuos no valorizables. Esta aproximación técnica permite reducir hasta un 30% el tiempo de procesamiento mientras se incrementa la recuperación de materiales críticos.

Ventajas Operativas

Las ventajas operativas de la tecnología patentada incluyen:

- Mayor predictibilidad en los resultados de valorización

- Reducción de riesgos asociados al manejo de materiales peligrosos

- Optimización de la logística de gestión

- Mayor certidumbre en los costes de gestión

- Mejor planificación de flujos de residuos

- Capacidad para establecer objetivos cuantificables de recuperación

Flexibilidad Tecnológica

La diferenciación tecnológica también impacta en la capacidad de adaptación a diferentes tipos de baterías y composiciones químicas. Mientras las tecnologías estándar requieren procesos diferenciados para cada tipo de batería, las soluciones patentadas permiten mayor flexibilidad operativa, reduciendo costes logísticos y simplificando la gestión para empresas que manejan múltiples tipos de baterías de litio en sus operaciones.

¿Cómo Maximizar el Retorno Económico y el Impacto Ambiental de la Gestión de Baterías?

La optimización del retorno económico en gestión de baterías de litio requiere una estrategia integral que combine eficiencia operativa, valorización máxima de materiales y aprovechamiento de incentivos económicos disponibles. Las empresas industriales más avanzadas han implementado modelos de gestión que no solo cubren los costes de tratamiento, sino que generan ingresos adicionales a través de la venta de materiales recuperados.

Segregación en Origen

El primer nivel de optimización económica se alcanza mediante la segregación adecuada de baterías en origen. La separación por tipos químicos (Li-ion, LiFePO₄, Li-polímero) permite maximizar el valor de recuperación, ya que cada composición tiene mercados específicos con valoraciones diferenciadas. Las baterías de vehículos eléctricos, por ejemplo, contienen mayor concentración de cobalto y pueden alcanzar valoraciones 40% superiores a baterías de dispositivos electrónicos.

Planificación Logística Optimizada

La planificación logística representa el segundo factor crítico. La consolidación de volúmenes y la optimización de rutas de recogida puede reducir hasta un 25% los costes de gestión. Las empresas que implementan sistemas de planificación integrada, como la plataforma EKOGEST , logran mayor eficiencia en la programación de recogidas y mejor seguimiento de los flujos de materiales, optimizando tanto costes como impacto ambiental del transporte.

Impacto Ambiental Cuantificable

Un proceso optimizado de gestión de baterías de litio puede generar:

- Reducción de hasta 70% en emisiones de CO₂ comparado con la producción de materiales vírgenes

- Conservación significativa de recursos hídricos

- Ahorro energético sustancial

- Minimización de residuos finales

¿Qué Documentación y Trazabilidad Exige la Legislación Actual para Baterías de Litio?

El marco normativo español y europeo para gestión de baterías de litio establece requisitos específicos de documentación y trazabilidad que las empresas industriales deben cumplir rigurosamente. La Ley 7/2022 de residuos y suelos contaminados para una economía circular, junto con el Reglamento (UE) 2023/1542 sobre baterías y residuos de baterías, define obligaciones específicas para productores, distribuidores y gestores autorizados.

Documentación Obligatoria

La documentación obligatoria incluye:

- Declaración Anual de Residuos Peligrosos: Registro de todas las baterías gestionadas con código LER específico

- Registros detallados: Cantidades, tipologías y destino final

- Certificados: De recogida, transporte y tratamiento emitidos por gestores autorizados

- Conservación: Documentación disponible durante mínimo 5 años para inspecciones

Sistema de Trazabilidad

El sistema de trazabilidad debe garantizar el seguimiento completo desde la generación hasta la valorización final, incluyendo:

- Documentos de aceptación

- Especificación de tipo exacto de batería

- Peso y composición química estimada

- Estado de carga

- Cumplimiento de regulaciones ADR para mercancías peligrosas durante el transporte

Certificación de Destino Final

La trazabilidad de destino final resulta crítica para demostrar el cumplimiento de objetivos de valorización. Los gestores autorizados deben proporcionar certificados detallados que especifiquen:

- Porcentajes de materiales recuperados

- Destino de cada fracción valorizada

- Declaración responsable de cumplimiento normativo

¿Cómo Garantizar la Seguridad Máxima en el Tratamiento de Baterías de Litio?

La seguridad en el tratamiento de baterías de litio constituye una prioridad absoluta que requiere protocolos específicos, equipamiento especializado y personal altamente cualificado. Los riesgos asociados a las baterías de litio incluyen reacciones térmicas descontroladas, emisión de gases tóxicos y riesgo de incendio, lo que exige medidas de seguridad rigurosas en todas las fases del proceso.

Instalaciones Especializadas

Las instalaciones deben contar con:

- Ventilación con filtrado de gases

- Almacenamiento en condiciones controladas de temperatura y humedad

- Equipos de extinción automática adaptados a fuegos de metales

- Sistemas de contención para derrames

Formación del Personal

El personal operativo requiere formación específica en:

- Manejo de materiales peligrosos

- Uso de equipos de protección individual (EPI)

- Procedimientos de emergencia

- Protocolos de descontaminación

Monitorización Continua

Durante el desmantelado y trituración pueden liberarse vapores de electrolito y gases inflamables. Se requieren:

- Sistemas de captación y neutralización de gases

- Monitorización continua de atmósferas

- Alarmas para detección temprana de anomalías

- Protocolos de evacuación y respuesta ante emergencias

¿Qué Papel Juega la Digitalización en la Optimización de Procesos de Gestión?

La digitalización ha transformado la gestión de residuos peligrosos en sistemas integrados que proporcionan trazabilidad completa, optimización operativa y capacidad de análisis predictivo. Plataformas como EKOGEST permiten gestionar integralmente los flujos desde una interfaz unificada conectada con sistemas regulatorios oficiales.

Integración con Sistemas Oficiales

La integración con sistemas oficiales como SDR(Sistema de Depósito, Devolución y Retorno) y eSIR(Sistema Integrado de Registro) automatiza el cumplimiento normativo, reduce errores manuales y asegura que toda la documentación requerida se genere automáticamente. Esto reduce el tiempo administrativo en un 80% y libera recursos para actividades de mayor valor.

Planificación Logística Optimizada

La planificación logística optimizada mediante algoritmos considera:

- Tipo de residuo

- Urgencia de recogida

- Capacidad de vehículos

- Restricciones regulatorias

Todo ello para minimizar costes y huella de carbono del transporte.

Analytics y Reporting

El análisis de datos permite:

- Detectar tendencias en generación de residuos

- Consolidar envíos para mayor eficiencia

- Predecir necesidades futuras

- Generar reportes automáticos de sostenibilidad con KPIs como:

- Reducción de CO₂

- Materiales recuperados

- Cumplimiento de objetivos ESG

Casos Prácticos: Éxitos Reales en Gestión de Baterías de Litio Industriales

Caso 1: Empresa de Logística con Flota Eléctrica

Empresa con 200 carretillas eléctricas que generaba aproximadamente 15 toneladas/año de baterías de plomo y 3 toneladas de litio.

Resultados Obtenidos

- -35% en costes de adquisición de baterías nuevas mediante regeneración de plomo

- 91% de materiales recuperados en baterías de litio

- -12 toneladas de CO₂/año evitadas

- Monitorización digital completa del proceso

Caso 2: Empresa de Manufactura

Integración de mantenimiento predictivo con valorización. Segregación en origen + logística optimizada.

- Tasas de valorización >90%

- -28% en costes globales de gestión

- Mejora en indicadores ESG corporativos

Caso 3: Servicios Técnicos Especializados

Diversidad de tipos de baterías gestionada con plataforma digital para clasificación y trazabilidad.

- -40% tiempo administrativo

- +25% en trazabilidad de materiales valorizados

- Cumplimiento normativo automatizado

Recomendaciones Prácticas para Empresas Industriales

Evaluación Inicial y Planificación

- Inventario completo de tipos y cantidades de baterías en operación

- Identificar puntos de generación y estimar volúmenes anuales

- Evaluar espacios para almacenamiento temporal seguro

- Revisar pólizas de seguro y coberturas de riesgos

Selección de Gestor Autorizado

- Verificar autorizaciones específicas para baterías de litio (LER 16 06 02)

- Solicitar referencias y tasas de valorización alcanzadas

- Evaluar capacidad tecnológica y procesos implementados

- Confirmar servicios de consultoría y optimización

Implementación Operativa

- Protocolos de segregación y etiquetado en origen

- Formación en manipulación segura y emergencias

- Sistema de registro y seguimiento de residuos generados

- Almacenamiento temporal conforme a normativa ADR

Indicadores Clave para Seleccionar el Partner Adecuado

Basa la selección en criterios objetivos:

- Tasas de valorización documentadas: ≥85% de valorización de materiales

- Tiempos de respuesta: Capacidad de reacción ante necesidades urgentes

- Integración digital: Plataformas de trazabilidad y reporting

- Experiencia sectorial: Referencias en tu industria específica

Errores Frecuentes y Cómo Evitarlos

- Almacenamiento inadecuado: Usar contenedores apropiados y control de temperatura/humedad

- Documentación incompleta: Implantar registro automatizado de aceptación, transporte y destino final

- Elegir solo por precio: Valorar capacidad de valorización y trazabilidad, no solo coste inicial

Preguntas Frecuentes

Un gestor autorizado debe contar con autorizaciones específicas para el tratamiento de residuos peligrosos, incluyendo códigos LER 16 06 02 (baterías de níquel-cadmio) y 16 06 01* (baterías de plomo), además de capacidad técnica certificada para procesar baterías de ion-litio. Debe estar inscrito en el registro de gestores de residuos de la comunidad autónoma correspondiente y contar con certificaciones ISO 14001 y ISO 45001.

El tiempo máximo de almacenamiento temporal de residuos peligrosos es de 6 meses para pequeños productores (menos de 10 toneladas/año) y de 3 meses para grandes productores. El almacenamiento debe realizarse en condiciones seguras, con control de temperatura, ventilación adecuada y separación de otros residuos, cumpliendo la normativa ADR para mercancías peligrosas.

La documentación obligatoria incluye: Declaración Anual de Residuos Peligrosos, documentos de aceptación y recogida, certificados de transporte conforme a ADR, certificados de tratamiento y valorización emitidos por el gestor autorizado, y registros de trazabilidad completa desde la generación hasta el destino final. Toda la documentación debe conservarse durante un mínimo de 5 años.

Sí, mediante procesos avanzados de valorización es posible recuperar hasta el 91% de los componentes de las baterías de litio, incluyendo litio, cobalto, níquel y grafito. Estos materiales recuperados tienen valor comercial en el mercado de materias primas secundarias. Las empresas pueden reducir sus costes de gestión hasta un 40% y, en algunos casos, generar ingresos adicionales por la venta de materiales recuperados, especialmente cuando se gestionan volúmenes significativos.

La Gestión Responsable como Ventaja Competitiva

La gestión responsable de baterías de litio trasciende el cumplimiento normativo: es un pilar de competitividad industrial en el siglo XXI. Elegir un gestor autorizado con tecnología patentada, capacidad de valorización superior al 85% y trazabilidad digital completa es la clave para unir rentabilidad económica y sostenibilidad ambiental.

Las empresas que han adoptado estrategias proactivas en gestión de baterías de litio no solo han optimizado sus costes operativos, sino que han fortalecido su posicionamiento en sostenibilidad y han mejorado significativamente sus indicadores ESG. En un mercado cada vez más exigente, la diferencia entre liderar o seguir está en las decisiones que tomas hoy.

Solicita tu Evaluación Gratuita

Descubre cómo nuestra tecnología patentada y plataforma EKOGEST pueden optimizar tu gestión de baterías de litio

📞 +34 938 80 09 44 ✉️ Solicitar EvaluaciónValorización 91% · Tecnología EUEP · Trazabilidad digital · www.ekologica.es